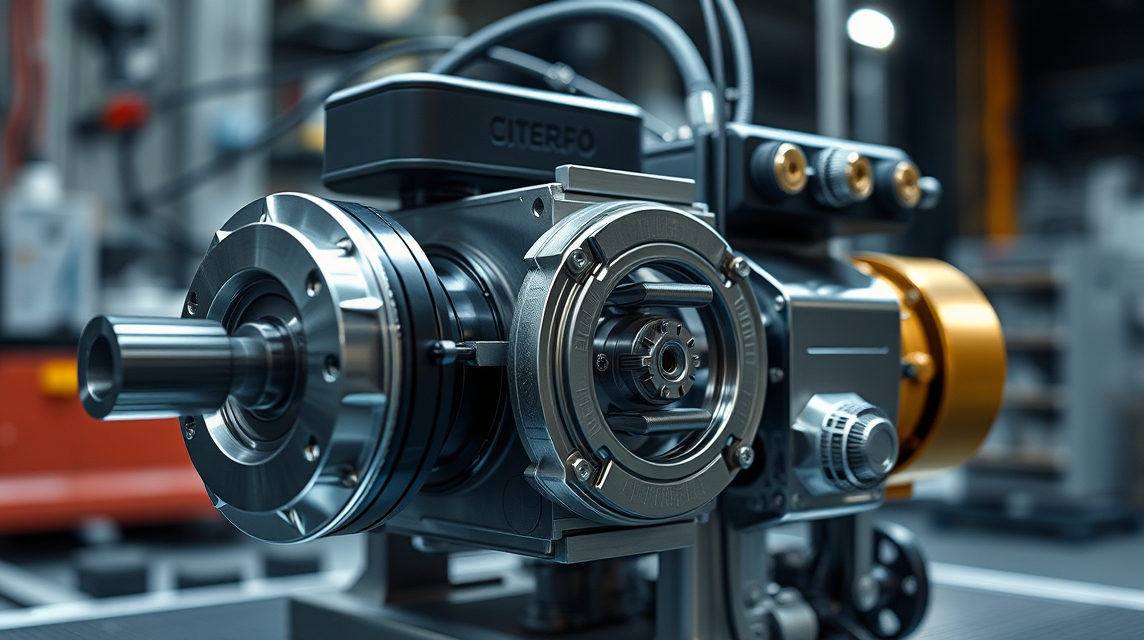

A modern ipari automatizálás gerincét képező szervomotorok olyan precíziós meghajtó rendszerek, amelyek nélkül elképzelhetetlen lenne a mai gyártási folyamatok pontossága és hatékonysága. Ezek a kifinomult elektromechanikus eszközök minden nap milliószor végeznek pontos pozicionálási feladatokat a gyárakban, robotokban és automatizált rendszerekben szerte a világon.

A szervomotorok lényegében olyan intelligens motorok, amelyek képesek visszajelzést adni aktuális helyzetükről, sebességükről és nyomatékukról, majd ennek alapján folyamatosan korrigálni működésüket. Ez a zárt hurkú szabályozási rendszer teszi lehetővé azt a rendkívüli precizitást, amely megkülönbözteti őket a hagyományos motoroktól. Működésüket tekintve számos különböző technológiára épülhetnek, és alkalmazási területeik is rendkívül sokrétűek.

Ebben az átfogó útmutatóban mélyrehatóan megismerkedhetsz a szervomotorok működési elveivel, típusaival és gyakorlati alkalmazásaival. Megtudhatod, hogyan választhatod ki a megfelelő szervomotort különböző feladatokhoz, milyen előnyöket kínálnak más meghajtási megoldásokkal szemben, és hogyan alakítják át a modern ipar működését.

A szervomotorok alapvető működési elve

A szervomotorok működésének megértéséhez először a zárt hurkú szabályozási rendszer koncepcióját kell áttekintenünk. Ez a rendszer három fő komponensből áll: a motorból, a visszajelző elemből és a vezérlő elektronikából. A vezérlő egység folyamatosan összehasonlítja a kívánt pozíciót vagy sebességet a tényleges értékekkel, majd ennek alapján módosítja a motornak küldött jeleket.

A visszajelzés megszerzése különböző szenzorok segítségével történik. A leggyakoribb megoldás az enkóder használata, amely optikai vagy mágneses elvű lehet. Az optikai enkóderek fényimpulzusokkal, míg a mágneses enkóderek mágneses mezők változásával mérik a motor forgását. Ezek a szenzorok rendkívül nagy felbontású információt szolgáltatnak a motor aktuális helyzetéről.

A szabályozási algoritmusok, jellemzően PID (proporcionális-integrál-derivatív) szabályozók, feldolgozzák a visszajelzést és kiszámítják a szükséges korrekciót. Ez a folyamat ezredmásodpercenként többször megismétlődik, biztosítva a precíz pozicionálást és a stabil működést még változó terhelési körülmények között is.

"A szervomotorok sikerének titka nem csupán a precizitásban rejlik, hanem abban a képességben, hogy folyamatosan alkalmazkodnak a változó körülményekhez és fenntartják a kívánt teljesítményt."

Szervomotor típusok és technológiák

AC szervomotorok jellemzői

Az AC szervomotorok a modern ipari alkalmazások alapkövei, különösen ott, ahol nagy teljesítmény és tartós működés szükséges. Ezek a motorok váltakozó árammal működnek, és általában háromfázisú tápellátást igényelnek. Konstrukciójuk robusztus, karbantartási igényük minimális, és széles teljesítménytartományban elérhetők.

A modern AC szervomotorok gyakran szinuszos kommutációt alkalmaznak, amely simább működést és alacsonyabb zajszintet eredményez. A permanens mágneses rotorral rendelkező változatok különösen népszerűek, mivel magas hatásfokot és kompakt méretet biztosítanak. Ezek a motorok képesek nagy nyomatékot fejleszteni alacsony fordulatszámon is.

Az AC szervomotorok vezérlése összetettebb elektronikát igényel, de cserébe kiváló dinamikus tulajdonságokat kínálnak. A frekvenciaváltók és speciális servo meghajtók lehetővé teszik a precíz sebesség- és pozíciószabályozást, valamint a regeneratív fékezést, amely energiát táplál vissza a hálózatba.

DC szervomotorok előnyei és hátrányai

A DC szervomotorok egyenárammal működnek, és hagyományosan egyszerűbb vezérlést igényelnek. Két fő típusuk létezik: a kefés és a kefe nélküli (brushless) változatok. A kefés DC motorok egyszerű konstrukciójuk miatt költséghatékonyak, de a keféik kopása miatt rendszeres karbantartást igényelnek.

🔧 A kefe nélküli DC szervomotorok (BLDC) kombinálják a DC motorok egyszerű vezérlhetőségét az AC motorok tartósságával. Ezek a motorok elektronikus kommutációt használnak, amely megszünteti a mechanikus kopást és jelentősen megnöveli az élettartamot. Hatásfokuk kiváló, és precíz sebességszabályozásra képesek.

A DC szervomotorok különösen alkalmasak olyan alkalmazásokhoz, ahol gyors válaszidő és pontos pozicionálás szükséges. Kisebb teljesítményű alkalmazásokban gyakran előnyben részesítik őket az egyszerűbb tápellátás és vezérlés miatt. Azonban nagyobb teljesítményeknél az AC motorok általában gazdaságosabb megoldást kínálnak.

Lineáris szervomotorok speciális alkalmazásai

A lineáris szervomotorok forradalmi megoldást jelentenek olyan alkalmazásokban, ahol közvetlen lineáris mozgásra van szükség. Ezek a motorok megszüntetik a hagyományos forgattyús mechanizmusok szükségességét, közvetlenül lineáris erőt és mozgást generálva. Működési elvük a hagyományos forgó motorok elvén alapul, de "kitekert" formában.

Két fő típusuk létezik: a vas nélküli és a vasmagos konstrukció. A vas nélküli lineáris motorok simább mozgást biztosítanak, mivel nincs mágneses vonzás a mozgó és az álló rész között. Ezzel szemben a vasmagos motorok nagyobb erőt képesek kifejteni, de némi "cogging" hatással rendelkeznek.

A lineáris szervomotorok különösen értékesek olyan alkalmazásokban, mint a félvezető gyártás, precíziós megmunkálás, vagy gyors csomagolási folyamatok. Képesek rendkívül nagy gyorsulásokra és decelerációkra, miközben nanométeres pontosságot tartanak fenn. Élettartamuk hosszú, mivel nincsenek mechanikus áttételek, amelyek kopnának.

Visszajelző rendszerek és szenzorok

Enkóderek működési elvei

Az enkóderek a szervomotorok szemei és fülei egyben, folyamatos információt szolgáltatva a motor aktuális helyzetéről és sebességéről. Az abszolút enkóderek minden pozícióhoz egyedi kódot rendelnek, így áramkimaradás után is tudják a pontos helyzetet. Ez különösen fontos kritikus alkalmazásokban, ahol a pozíció elvesztése komoly következményekkel járhat.

Az inkrementális enkóderek impulzusokat generálnak a mozgás során, és a vezérlő egység számolja ezeket a jóváhagyó pozíció meghatározásához. Ezek általában olcsóbbak és egyszerűbb felépítésűek, de referencia pozícióra van szükségük az inicializáláshoz. A modern inkrementális enkóderek rendkívül nagy felbontást kínálnak, akár millió impulzust fordulatonként.

⚙️ A mágneses enkóderek egyre népszerűbbek lesznek, különösen olyan környezetekben, ahol por, olaj vagy más szennyeződések nehezítik az optikai enkóderek működését. Ezek a szenzorok Hall-szenzorokat vagy magnetorezisztív elemeket használnak a mágneses mező változásának érzékelésére.

Rezolverek és szinkronizációs rendszerek

A rezolverek analóg visszajelző eszközök, amelyek különösen ellenállóak a zord környezeti körülményekkel szemben. Működésük elektromágneses indukción alapul, és képesek működni extrém hőmérsékleteken, vibráció és elektromágneses zavar mellett is. Ezért gyakran használják őket repülőgépekben, katonai berendezésekben és más kritikus alkalmazásokban.

A resolver két sztatikus és egy forgó tekercsből áll. A forgó tekercsbe táplált váltakozó áram a sztatikus tekercsekben feszültséget indukál, amely arányos a szög szinuszával és koszinuszával. Speciális elektronika dolgozza fel ezeket a jeleket és határozza meg a pontos szögpozíciót.

A szinkronizációs rendszerek több motor koordinált működését teszik lehetővé. Ez különösen fontos olyan alkalmazásokban, mint a nyomtatás, textilipar vagy anyagmozgatás, ahol több motor szinkron mozgása szükséges. A modern rendszerek ethernet alapú kommunikációt használnak a motorok között, biztosítva a precíz szinkronizációt.

"A visszajelző rendszerek minősége közvetlenül meghatározza a szervomotor teljesítményét – egy gyenge enkóder még a legjobb motort is használhatatlanná teheti."

Vezérlési módszerek és algoritmusok

PID szabályozás alapjai

A PID szabályozás a szervomotorok vezérlésének alapköve, amely három komponensből áll: proporcionális, integrál és derivatív tagokból. A proporcionális tag közvetlenül arányos a hibával, azonnali választ biztosítva. Az integrál tag a múltbeli hibák felhalmozódását kompenzálja, míg a derivatív tag a hiba változási sebessége alapján előrejelzi a jövőbeli trendet.

A PID paraméterek helyes beállítása kritikus fontosságú a stabil és precíz működéshez. Túl agresszív beállítások oszcillációt okozhatnak, míg túl konzervatív értékek lassú választ eredményeznek. A modern szervomeghajtók gyakran automatikus tuning funkcióval rendelkeznek, amely segít megtalálni az optimális paramétereket.

Fejlett PID implementációk további funkciókat is tartalmaznak, mint például az integrátor telítés elleni védelem, a derivatív tag zajszűrése, vagy az adaptív paraméter beállítás. Ezek a funkciók jelentősen javítják a rendszer teljesítményét különböző működési körülmények között.

Adaptív és intelligens vezérlési rendszerek

🤖 A modern szervomotorok egyre inkább intelligens vezérlési algoritmusokat használnak, amelyek képesek tanulni és alkalmazkodni a változó körülményekhez. A fuzzy logika alapú vezérlők például emberi tapasztalatot utánozva hoznak döntéseket, különösen hatékonyak nem-lineáris vagy nehezen modellezhető rendszerekben.

A neurális hálózatok alkalmazása lehetővé teszi a komplex minták felismerését és a prediktív vezérlést. Ezek a rendszerek képesek megtanulni a terhelés változásainak mintáit és előre kompenzálni azokat. Ez különösen hasznos ciklikus mozgású alkalmazásokban, ahol a terhelés mintája ismétlődik.

Az adaptív vezérlők valós időben módosítják paramétereiket a rendszer viselkedése alapján. Ez lehetővé teszi az optimális teljesítmény fenntartását még akkor is, ha a rendszer karakterisztikái idővel változnak, például kopás vagy hőmérsékletváltozás miatt.

| Vezérlési módszer | Előnyök | Hátrányok | Alkalmazási terület |

|---|---|---|---|

| Hagyományos PID | Egyszerű, megbízható | Korlátozott adaptivitás | Általános ipari alkalmazások |

| Fuzzy vezérlés | Jól kezeli a bizonytalanságot | Összetett tervezés | Nem-lineáris rendszerek |

| Neurális hálózatok | Tanulóképesség | Nagy számítási igény | Komplex, változó rendszerek |

| Adaptív vezérlés | Automatikus optimalizáció | Stabilitási kérdések | Időben változó rendszerek |

Ipari alkalmazások és felhasználási területek

Gyártósorok és automatizálás

A modern gyártósorokban a szervomotorok nélkülözhetetlen szerepet játszanak a precíz pozicionálásban és anyagmozgatásban. Az autóiparban például a karosszéria hegesztési pontjainak pozicionálása mikrométer pontosságot igényel, amit csak szervomotorok tudnak biztosítani. Ezek a motorok vezérlik a hegesztőrobotok minden mozgását, a nagy ívektől a finom korrekcióig.

A csomagolóiparban a szervomotorok biztosítják a termékek pontos adagolását és elhelyezését. A gyógyszeripari csomagolósorokon például kritikus fontosságú, hogy minden tabletta pontosan a megfelelő helyre kerüljön. A szervomotorok képesek ezt a feladatot nagy sebességgel és 100%-os megbízhatósággal elvégezni.

🏭 Az elektronikai iparban a nyomtatott áramkörök gyártása során a szervomotorok vezérlik a pick-and-place gépeket, amelyek mikroskopikus alkatrészeket helyeznek el nanométeres pontossággal. Ezek a gépek óránként tízezreket alkatrészt képesek elhelyezni, miközben fenntartják a rendkívül magas minőségi követelményeket.

Robotika és precíziós megmunkálás

A robotikában a szervomotorok minden ízület mozgását vezérlik, lehetővé téve a komplex, koordinált mozgásokat. Az ipari robotok képesek ember-szerű ügyességgel manipulálni tárgyakat, köszönhetően a szervomotorok precíz pozíció- és sebességszabályozásának. A kollaboratív robotok (cobotok) esetében a szervomotorok biztosítják azt az érzékenységet, amely lehetővé teszi a biztonságos ember-robot együttműködést.

A CNC megmunkáló központokban a szervomotorok vezérlik a szerszámok mozgását minden tengelyen. A modern 5-tengelyes megmunkáló központok képesek rendkívül összetett geometriájú alkatrészeket gyártani, miközben mikrométer pontosságot tartanak fenn. Ez különösen fontos a repülőgépiparban, ahol a turbinalapátok gyártása extrém precizitást igényel.

A precíziós megmunkálásban a szervomotorok nemcsak a pozicionálást, hanem a vágási paraméterek dinamikus szabályozását is biztosítják. Képesek valós időben módosítani a forgácsolási sebességet és előtolást az anyag keménységének és a szerszám kopásának megfelelően.

Orvostechnikai és laboratóriumi berendezések

Az orvostechnikai eszközökben a szervomotorok életmentő precizitást biztosítanak. A sebészeti robotok, mint például a Da Vinci rendszer, szervomotorokkal vezérelt karokat használnak, amelyek a sebész kézmozdulatait mikrométer pontossággal továbbítják. Ez lehetővé teszi a minimálisan invazív beavatkozásokat, amelyek gyorsabb gyógyulást és kevesebb komplikációt eredményeznek.

A diagnosztikai berendezésekben, mint a CT és MRI szkennerek, a szervomotorok vezérlik a pácienságy mozgását és a képalkotó egységek pozicionálását. A pontos pozicionálás kritikus fontosságú a minőségi képek készítéséhez és a pontos diagnózis felállításához.

⚕️ A laboratóriumi automatizálásban a szervomotorok vezérlik a pipettázó robotokat, centrifugákat és mintakezelő rendszereket. Ezek a berendezések képesek nagy mennyiségű minta feldolgozására emberi pontosság felett, jelentősen gyorsítva a kutatási és diagnosztikai folyamatokat.

"A szervomotorok az orvostudományban nem csupán eszközök, hanem az emberi képességek meghosszabbításai, amelyek lehetővé teszik az eddig elérhetetlennek tűnő precizitást."

Előnyök és teljesítménymutatók

Pontosság és ismételhetőség

A szervomotorok legfontosabb előnye a rendkívüli pontosság és ismételhetőség. A modern szervomotorok képesek 0.001 fokos pozíciós pontosságot elérni, ami egy 300 mm-es karon mindössze 0.005 mm-es eltérést jelent. Ez a pontosság nem csak egyszeri, hanem millió cikluson keresztül ismételhető, ami kritikus fontosságú a tömeggyártásban.

Az ismételhetőség azt jelenti, hogy a motor ugyanazt a pozíciót ugyanolyan pontossággal éri el minden alkalommal. Ez különösen fontos olyan alkalmazásokban, mint a félvezetőgyártás, ahol a pozicionálási hiba egy egész wafer tönkretételét okozhatja. A szervomotorok képesek fenntartani ezt a pontosságot még változó hőmérséklet és terhelés mellett is.

A pozíciós pontosság mellett a sebességszabályozás pontossága is kiemelkedő. A modern szervomotorok képesek 0.01%-os sebességpontosságot elérni, ami lehetővé teszi a precíz szinkronizációt több motor között. Ez elengedhetetlen olyan alkalmazásokban, mint a nyomdaipar, ahol a papír egyenletes mozgása kritikus a minőséghez.

Dinamikus válaszképesség

A szervomotorok kiváló dinamikus tulajdonságokkal rendelkeznek, képesek gyors gyorsításra és lassításra anélkül, hogy veszítenének pontosságukból. A válaszidő gyakran milliszekundumokban mérhető, ami lehetővé teszi a nagy sebességű alkalmazásokat. Ez különösen fontos a csomagolóiparban, ahol a termelési sebesség közvetlenül befolyásolja a gazdaságosságot.

A nagy gyorsulási képesség mellett a szervomotorok képesek precíz sebességprofilokat követni. Képesek S-görbés gyorsítási és lassítási profilokat végrehajtani, amelyek minimalizálják a mechanikai feszültségeket és vibrációkat. Ez növeli a berendezés élettartamát és javítja a végtermék minőségét.

🚀 A dinamikus teljesítmény optimalizálása érdekében a modern szervomotorok fejlett mozgásprofilokat használnak. Ezek a profilok figyelembe veszik a terhelés tehetetlenségét, a mechanikai rugalmasságot és a rendszer dinamikai korlátait, optimalizálva a mozgás minden aspektusát.

Energiahatékonyság és fenntarthatóság

A szervomotorok energiahatékonysága jelentősen felülmúlja a hagyományos meghajtási rendszerekét. A modern AC szervomotorok hatásfoka gyakran meghaladja a 95%-ot, ami jelentős energiamegtakarítást eredményez nagyüzemi alkalmazásokban. Ez nemcsak csökkenti az üzemeltetési költségeket, hanem hozzájárul a környezetvédelmi célok eléréséhez is.

A regeneratív fékezési képesség további energiamegtakarítást tesz lehetővé. Amikor a motor lassít vagy lefelé mozgat terhet, generátorként működik és energiát táplál vissza a hálózatba. Ez különösen hatékony olyan alkalmazásokban, ahol gyakori a gyorsítás-lassítás ciklus, mint például emelőberendezésekben vagy csomagolósorokon.

A szervomotorok hosszú élettartama és alacsony karbantartási igénye szintén hozzájárul a fenntarthatósághoz. A kefe nélküli konstrukció gyakorlatilag karbantartásmentes működést biztosít, csökkentve a hulladéktermelést és a karbantartási költségeket.

| Teljesítménymutató | Hagyományos motor | Szervomotor | Javulás |

|---|---|---|---|

| Pozíciós pontosság | ±1-5° | ±0.001-0.01° | 100-5000x |

| Sebességpontosság | ±5-10% | ±0.01-0.1% | 50-1000x |

| Válaszidő | 100-1000ms | 1-10ms | 10-1000x |

| Hatásfok | 70-85% | 90-95% | 1.1-1.4x |

Kiválasztási kritériumok és tervezési szempontok

Teljesítmény és nyomaték követelmények

A megfelelő szervomotor kiválasztásának első lépése a teljesítmény és nyomaték követelmények pontos meghatározása. Figyelembe kell venni nemcsak a névleges terhelést, hanem a csúcsigényeket is, amelyek a gyorsítás és lassítás során jelentkeznek. A tehetetlenségi nyomaték kiszámítása kritikus fontosságú, mivel ez határozza meg a szükséges gyorsítási nyomatékot.

A terhelési ciklus elemzése segít meghatározni, hogy folyamatos vagy időszakos üzemre van szükség. A folyamatos üzemű alkalmazásokban a motor hűtését és a névleges teljesítmény fenntarthatóságát kell prioritásként kezelni. Az időszakos üzemben nagyobb csúcsteljesítmény engedhető meg, de figyelni kell a hőmérséklet-felhalmozódásra.

A környezeti feltételek, mint a hőmérséklet, páratartalom és szennyeződés mértéke, szintén befolyásolják a motor kiválasztását. Különleges környezetekben, mint például élelmiszeripari vagy vegyipari alkalmazásokban, speciális védelemmel rendelkező motorokra van szükség.

Mechanikai integráció és csatlakoztatás

A szervomotor mechanikai integrációja során figyelembe kell venni a rendelkezésre álló helyet, a rögzítési lehetőségeket és a tengely csatlakoztatás módját. A motor mérete és súlya befolyásolja a gépszerkezet tervezését és a dinamikai tulajdonságokat. Kompakt alkalmazásokban a nagy teljesítménysűrűségű motorok előnyösek.

A tengely csatlakoztatás módja kritikus a precíziós alkalmazásokban. A rugalmas csatolók kompenzálják a tengelyeltolódásokat, de csökkentik a merevséget. A merev csatolók jobb dinamikai tulajdonságokat biztosítanak, de pontosabb összeszerelést igényelnek. A fogaskerekes áttételek növelik a nyomatékot és a pontosságot, de csökkentik a sebességet.

⚙️ A vibrációk és zajok minimalizálása érdekében fontos a motor megfelelő rögzítése és a rezgéscsillapítás alkalmazása. A nem megfelelő rögzítés nemcsak zajt okoz, hanem csökkenti a pontosságot és az élettartamot is.

Költség-haszon elemzés

A szervomotorok beszerzési költsége általában magasabb, mint a hagyományos motoroké, de a teljes életciklus költség gyakran alacsonyabb. A nagyobb kezdeti befektetést kompenzálja a jobb hatásfok, az alacsonyabb karbantartási igény és a hosszabb élettartam. A pontosabb működés csökkenti a selejt arányt és javítja a termékminőséget.

A termelékenységnövekedés gyakran a legfontosabb gazdasági előny. A szervomotorok gyorsabb ciklusidőket tesznek lehetővé, növelve a termelési kapacitást. A jobb minőség és ismételhetőség csökkenti az utómunkálás és minőségbiztosítás költségeit.

Az energiamegtakarítás jelentős lehet nagyüzemi alkalmazásokban. A magasabb hatásfok és a regeneratív fékezés éves szinten jelentős villamosenergia-költség megtakarítást eredményezhet. Ez különösen fontos a mai energiaárak mellett és a növekvő környezetvédelmi tudatosság korában.

"A szervomotor kiválasztásánál nem a kezdeti ár a döntő, hanem az összköltség és a teljesítmény, amit az alkalmazás élettartama alatt nyújt."

Karbantartás és hibaelhárítás

Megelőző karbantartás stratégiái

A szervomotorok megbízható működése nagyban függ a megfelelő karbantartási stratégiától. A megelőző karbantartás célja a váratlan meghibásodások elkerülése és az optimális teljesítmény fenntartása. A modern szervomotorok diagnosztikai funkciókat tartalmaznak, amelyek segítenek a karbantartás ütemezésében.

A rendszeres vizuális ellenőrzés magában foglalja a csatlakozások, kábelek és mechanikai rögzítések állapotának értékelését. A rezgésmérés segít felismerni a csapágyproblémákat vagy a kiegyensúlyozatlanságot még a komoly károk előtt. A hőmérséklet-monitorozás jelzi a túlterhelést vagy a hűtési problémákat.

A szoftver alapú diagnosztika elemzi a motor teljesítményét és figyelmezteti a kezelőt a rendellenességekre. Modern rendszerek képesek prediktív karbantartásra, előrejelezve a várható meghibásodásokat a teljesítménymutatók változása alapján. Ez lehetővé teszi a tervezett karbantartást a termelés leállása nélkül.

Gyakori hibák és megoldások

A szervomotorok leggyakoribb hibái az enkóder problémák, túlmelegedés és mechanikai kopás. Az enkóder hibák gyakran a szennyeződés vagy a kábelek sérülése miatt jelentkeznek. A rendszeres tisztítás és a kábelek védelme megelőzi ezeket a problémákat. Ha mégis enkóder hiba lép fel, a kalibrációs eljárás gyakran megoldja a problémát.

A túlmelegedés általában túlterhelés, nem megfelelő hűtés vagy környezeti problémák miatt következik be. A terhelés csökkentése, a hűtés javítása vagy a környezeti feltételek módosítása szükséges lehet. A modern szervomeghajtók hőmérséklet-védelmmel rendelkeznek, amely megelőzi a komoly károkat.

🔧 A mechanikai kopás főleg a csapágyakban jelentkezik hosszú használat után. A megfelelő kenés és a tiszta környezet meghosszabbítja a csapágyak élettartamát. A rezgés vagy szokatlan zajok korai jelei lehetnek a csapágyproblémáknak, és azonnali beavatkozást igényelnek.

Diagnosztikai eszközök és módszerek

A modern szervomeghajtók beépített diagnosztikai funkciókkal rendelkeznek, amelyek valós időben monitorozzák a motor állapotát. Ezek az eszközök mérik a áramfelvételt, hőmérsékletet, rezgést és egyéb paramétereket. A trendanalízis segít felismerni a fokozatos romlást még a meghibásodás előtt.

Az oszcilloszkóp használata lehetővé teszi a motor elektromos jeleinek részletes elemzését. A áram- és feszültségjelek vizsgálata segít azonosítani az elektromos problémákat, mint a fáziskiesés vagy a meghajtó hibák. A spektrumanalízis felfedheti a mechanikai problémák által okozott harmonikus torzításokat.

A rezgésmérő műszerek segítenek azonosítani a mechanikai problémákat. A különböző frekvenciákon mért rezgések jelzik a csapágyhibákat, kiegyensúlyozatlanságot vagy a mechanikai lazaságot. A rendszeres rezgésmérés és az adatok trendjének követése lehetővé teszi a problémák korai felismerését.

"A modern diagnosztikai eszközök nem csak a hibák utólagos felismerésére szolgálnak, hanem a megelőzésre is, jelentősen csökkentve az üzemszünetek költségeit."

Jövőbeli trendek és fejlesztések

Ipar 4.0 és okos gyártás integráció

Az Ipar 4.0 korszakában a szervomotorok egyre intelligensebbé válnak, beépített szenzorokkal és kommunikációs képességekkel. Ezek a "smart" motorok képesek valós időben kommunikálni a gyártási rendszerrel, jelentést adni állapotukról és optimalizálni saját teljesítményüket. Az IoT integráció lehetővé teszi a távoli monitorozást és vezérlést.

A mesterséges intelligencia alkalmazása forradalmasítja a szervomotorok vezérlését. A gépi tanulás algoritmusok képesek optimalizálni a mozgásprofilokat, előrejelezni a karbantartási igényeket és automatikusan beállítani a paramétereket a változó körülményekhez. Ez jelentősen javítja a hatékonyságot és csökkenti az üzemeltetési költségeket.

A digitális ikrek technológiája lehetővé teszi a szervomotorok virtuális szimulációját és optimalizálását. A valós motor adatai alapján készült digitális modell segít tesztelni az új vezérlési stratégiákat és előrejelezni a rendszer viselkedését különböző körülmények között.

Új anyagok és technológiák

🔬 A szupravezetős anyagok fejlesztése új lehetőségeket nyit a szervomotorok számára. A magas hőmérsékletű szupravezetők alkalmazása drámaian növeli a teljesítménysűrűséget és csökkenti a veszteségeket. Bár jelenleg még drágák, a technológia fejlődésével szélesebb körben alkalmazhatóvá válhatnak.

A nanomateriálok, különösen a szén nanocsövek és a grafén, forradalmasíthatják a mágneses anyagokat. Ezek az anyagok erősebb mágneses mezőket és jobb hővezető tulajdonságokat biztosíthatnak, lehetővé téve kompaktabb és hatékonyabb motorok gyártását.

A 3D nyomtatás technológiája új lehetőségeket teremt a motor alkatrészek gyártásában. A komplex geometriájú alkatrészek, amelyek hagyományos módszerekkel nehezen vagy egyáltalán nem gyárthatóak, 3D nyomtatással előállíthatóak. Ez lehetővé teszi az optimalizált mágneses körök és hűtési csatornák kialakítását.

Környezetvédelmi és fenntarthatósági aspektusok

A környezetvédelmi tudatosság növekedésével a szervomotorok tervezésénél egyre nagyobb hangsúlyt kap a fenntarthatóság. A ritka földfémek használatának csökkentése vagy kiváltása alternatív anyagokkal fontos kutatási terület. A ferrit mágnesek fejlesztése már most is lehetővé teszi a neodímium mágnesek részleges kiváltását.

Az újrahasznosíthatóság javítása érdekében a gyártók egyre inkább moduláris tervezést alkalmaznak. A szétszerelhető konstrukció lehetővé teszi az értékes anyagok visszanyerését az élettartam végén. A környezetbarát gyártási folyamatok és a szállítási útvonalak optimalizálása szintén csökkenti a környezeti hatást.

⚡ Az energiahatékonyság további javítása nemcsak gazdasági, hanem környezetvédelmi előnyökkel is jár. A fejlett vezérlési algoritmusok és az optimalizált motor tervezés együttesen további 5-10%-os hatásfok javulást eredményezhet, ami globális szinten jelentős energiamegtakarítást jelent.

Összehasonlítás más meghajtási rendszerekkel

Léptetőmotorok vs szervomotorok

A léptetőmotorok és szervomotorok közötti választás gyakran merül fel precíziós alkalmazásokban. A léptetőmotorok nyílt hurkú vezérlést használnak, ami egyszerűbb és olcsóbb megoldást jelent. Azonban a szervomotorok zárt hurkú szabályozása jelentősen jobb teljesítményt nyújt dinamikus alkalmazásokban.

A léptetőmotorok előnye a pozíció ismerete lépésszámlálás alapján, anélkül, hogy enkóderre lenne szükség. Ez költségmegtakarítást jelent egyszerű alkalmazásokban. Azonban nagy sebességeken a léptetőmotorok elveszíthetik a szinkronizmust, míg a szervomotorok fenntartják a precíz vezérlést.

A nyomaték-sebesség karakterisztika jelentősen különbözik a két motortípus között. A léptetőmotorok nagy nyomatékot fejtenek ki alacsony sebességeken, de ez gyorsan csökken a sebesség növekedésével. A szervomotorok kiegyenlítettebb nyomaték-sebesség karakterisztikával rendelkeznek, ami jobb teljesítményt biztosít széles sebességtartományban.

Hagyományos AC/DC motorok összehasonlítása

A hagyományos AC és DC motorok alacsonyabb beszerzési költséggel rendelkeznek, de nem képesek a szervomotorok precizitására. Az egyszerű on/off vezérlés elegendő lehet olyan alkalmazásokban, ahol csak alapvető mozgatásra van szükség, pozíciós visszajelzés nélkül.

A hatásfok tekintetében a modern szervomotorok jelentősen felülmúlják a hagyományos motorokat. A változó sebességű alkalmazásokban a frekvenciaváltók használata javítja a hagyományos motorok hatásfokát, de még így sem érik el a szervomotorok szintjét.

🏭 A karbantartási igény szempontjából a szervomotorok előnyben vannak, különösen a kefe nélküli változatok. A hagyományos DC motorok keféi rendszeres cserét igényelnek, míg a AC motorok csapágyai idővel kopnak. A szervomotorok hosszabb élettartama kompenzálja a magasabb kezdeti költséget.

Hidraulikus és pneumatikus rendszerek

A hidraulikus meghajtások rendkívül nagy erőt képesek kifejteni, ami előnyös nehéz terhelésű alkalmazásokban. Azonban a hidraulikus rendszerek bonyolultak, karbantartásigényesek és környezetszennyezők lehetnek olajszivárgás esetén. A szervomotorok tisztább és egyszerűbb megoldást kínálnak.

A pneumatikus rendszerek gyorsak és egyszerűek, de nehéz velük precíz pozicionálást elérni. A levegő összenyomhatósága miatt a pozíció nem stabil terhelés alatt. A szervomotorok merev pozicionálást biztosítanak minden terhelési körülmény között.

Az energiahatékonyság szempontjából a szervomotorok jelentős előnnyel rendelkeznek. A hidraulikus rendszerek folyamatosan fogyasztanak energiát a nyomás fenntartásához, még akkor is, ha nem mozognak. A pneumatikus rendszerek szintén pazarlóak a kompresszor folyamatos működése miatt.

"A szervomotorok nem minden alkalmazásban a legjobb választás, de ahol precizitás, hatékonyság és megbízhatóság számít, ott felülmúlhatatlan teljesítményt nyújtanak."

Milyen típusú szervomotort válasszak kis teljesítményű alkalmazáshoz?

Kis teljesítményű alkalmazásokhoz (1 kW alatt) általában a kefe nélküli DC szervomotorok a legmegfelelőbbek. Ezek egyszerűbb vezérlést igényelnek, mint az AC szervomotorok, és költséghatékonyabbak. Fontos figyelembe venni a szükséges nyomatékot, sebességet és pozíciós pontosságot a kiválasztásnál.

Mekkora a szervomotorok várható élettartama?

A modern kefe nélküli szervomotorok élettartama általában 10-20 év vagy 20,000-50,000 üzemóra között van, a használati körülményektől függően. A csapágyak általában az első kopó alkatrészek, de megfelelő karbantartással akár 100,000 órás működés is elérhető.

Szükséges-e speciális szaktudás a szervomotorok üzemeltetéséhez?

Alapszintű üzemeltetéshez elegendő az elektrotechnikai ismeretek és a gyártó dokumentációjának megértése. Azonban a komplex alkalmazások programozása és hibaelhárítása speciális képzést igényel. Sok gyártó kínál képzési programokat és műszaki támogatást.

Hogyan lehet csökkenteni a szervomotorok zajkibocsátását?

A zajcsökkentés érdekében fontos a megfelelő rögzítés, rezgéscsillapító anyagok használata és a motor paramétereinek optimalizálása. A lágy indítás és leállítás, valamint a megfelelő vezérlési algoritmusok jelentősen csökkenthetik a zajt. A mechanikai áttételek minősége is befolyásolja a zajszintet.

Milyen környezeti feltételeket bírnak el a szervomotorok?

A standard szervomotorok általában -20°C és +40°C között működnek, de speciális változatok -40°C-től +180°C-ig is elérhetőek. A védettségi fokozat (IP rating) jelzi a por és víz elleni védelmet. Agresszív környezetben rozsdamentes acél házas vagy speciális bevonatú motorok szükségesek.

Lehet-e több szervomotort szinkronban működtetni?

Igen, a modern szervomeghajtók támogatják a többtengelyes szinkronizációt. Ethernet alapú kommunikációs protokollok, mint az EtherCAT vagy Profinet, lehetővé teszik a precíz szinkronizációt akár több tucat motor között is. Ez különösen fontos a koordinált mozgást igénylő alkalmazásokban.